SOLUTIONS DE SECURITE POUR LA FONCTION LEVAGE EN INDOOR

Les notions de sécurité dans le secteur de la manutention levage en indoor font partie des priorités pour les constructeurs d’engins mobiles. Les statistiques d’accidents relevés par l’INRS révèlent que la collision des machines avec les piétons était le problème majeur, mais la problématique du renversement ou du basculement étaient quasiment tout aussi sérieuse.

Pour relever ces défis, on peut constater que les grands constructeurs de chariots élévateurs, de chariots à mât rétractables ou de nacelles élévatrices ont fait un grand effort pour améliorer l’ergonomie des postes de travail. Cela s’est traduit par une amélioration considérable de la visibilité des opérateurs à leur poste de travail, pour atteindre quasiment une vision panoramique. Les sièges pivotants selon les opérations contribuent aussi à fatiguer moins l’opérateur, et donc à réduire le nombre d’accidents. Enfin, même les opérateurs sont formés avant de conduire des chariots motorisés, ils ont néanmoins des expériences très diverses, et on assiste petit à petit à une personnalisation des capacités des machines, en fonction du talent de l’opérateur. Par un digicode ou une clé RFID, la machine identifie l’opérateur et peut brider ses fonctions en fonction de l’inexpérience de ce dernier.

Cela dit, l’innovation pour plus de sécurité ne se résume pas à l’ergonomie. Des progrès notables ont été effectués dans les systèmes de détection de piétons et de machines dans les entrepôts. Le système de balises infrarouges Spot Me de Toyota Handling Material connait un grand succès, tandis que le système Blaxtair VCAS par Acure fonctionnant à l’aide d’ondes radio semble aussi suivre le même chemin.

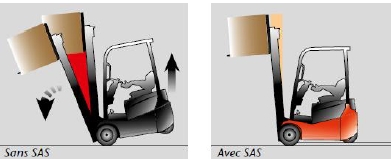

Concernant l’autre grand danger, à savoir le basculement des engins mobiles, un effort a été fait dès la conception pour augmenter la zone de stabilité dynamique, en jouant sur la répartition des masses en partie basse. L’ajout de roues jumelées est aussi proposé. Il existe désormais des systèmes électroniques anti-basculement qui calculent en permanence la position du centre de gravité de l’engin mobile et peuvent prendre la main sur les commandes en cas de situations dangereuses, à l’instar du système SAS de Toyota. Le constructeur Crown avec son système Access 1 2 3 va plus loin, en bridant les commandes à l’approche de conditions dangereuses qu’il calcule en fonction de l’angle d’inclinaison du mât, de la vitesse en virage, etc. Ces innovations impliquent l’utilisation des derniers capteurs de déplacement, d’accélération et naturellement de poids. Ces derniers d’ailleurs n’autorisent plus le dépassement de la limite autorisée pour le levage, c’est devenu un standard sur les derniers modèles.

Malgré tout cela, les sols dans les entrepôts sont plats et non irréguliers comme dans les champs. A ce titre, le secteur agricole est en avance sur la problématique de la prévention du renversement des engins mobiles et les constructeurs de machine agricole comme l’Italien Merlo ont mis au point des systèmes avancés utilisant des gyroscopes dans plusieurs directions pour calculer précisément les situations où la limite du basculement est approchée. Ces technologies devraient voir le jour dans le secteur de la manutention levage d’ici quelques années probablement.