Le Cetim et la société MRX ont codéveloppé un nouveau diffractomètre de rayons X pour évaluer in situ les contraintes résiduelles des pièces métalliques.

Transformer le traditionnel diffractomètre à rayons X en un équipement simple, compact, portable et automatisé, qui diminue de manière drastique les temps et les coûts des mesures. C’est le défi relevé par le Cetim et la société MRX avec le X-Raybot. Jusqu'à présent, les appareils restaient très lourds, notamment en raison du système de refroidissement à l'eau du tube de rayons X. C'est justement sur ce tube qu'intervient la principale innovation : il est refroidi à l'air. Exit les tuyaux et les contraintes de branchement ainsi que le bruit généré par le refroidissement.

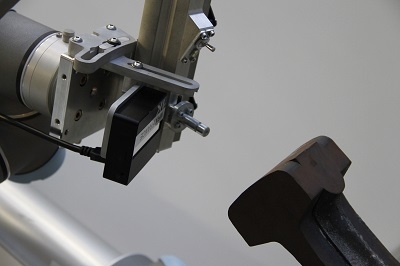

Porté par un robot 6 axes

Autre innovation, le choix d’un robot collaboratif à 6 axes pour effectuer tous les mouvements de l'appareil et positionner la tête d’analyse. Ceci permet de cartographier automatiquement les contraintes résiduelles et ce, quelle que soit la forme de la pièce. En outre le robot est moins lourd que les systèmes à axes traditionnellement utilisés. À souligner aussi, la qualité du détecteur solide développé en Suisse pour les synchrotrons, qui permet une plage de détection de 25 à 30°, contre 15° habituellement sur ce type d’installation.

Le X-Raybot est l’un des seuls appareils du marché équipé de la triangulation laser permettant un positionnement automatique en angle et en distance plus précis et plus rapide. Au final, deux à trois minutes suffisent pour effectuer une analyses, au lieu de 15 à 20 minutes avec les appareils classiques. L'appareil est livré avec deux caisses de transport de la taille d'une grosse valise. Cela permet de se déplacer très rapidement pour répondre à des urgences, par exemple, et réduit le coût d'intervention. La commercialisation a commencé en septembre 2015.

La conception du X-Raybot a également bénéficié de la contribution de M. Sprauel de l’IUT d’Aix en Provence.