Avec l’entreprise Finortho, Aston Medical a constitué une chaîne numérique de fabrication additive de prothèses « sur mesure ». Un plus pour les utilisateurs finaux, le chirurgien … et le patient.

Traditionnellement, pour implanter une prothèse, le chirurgien vient mettre à la forme des implants, les deux os qui les reçoivent (par exemple l’omoplate et l’humérus pour l’épaule). Il prépare ainsi le positionnement de la prothèse à l’aide de toute une panoplie d’instruments. Toutefois, cela impose au chirurgien d’avoir sous la main toute la gamme de prothèses possible (une dizaine de tailles) afin d’être sûr de disposer de la bonne.

Le travail mené notamment par Aston Médical, a complètement changé la procédure. Désormais, c’est en s’appuyant sur une chaîne numérique que procède le chirurgien. Il commence par faire réaliser un scanner ou une IRM de la partie osseuse à opérer. Ces données sont envoyées sur un serveur d’Aston Médical par une liaison sécurisée. L’entreprise procède alors à la reconstruction en 3D des images fournies, puis ce modèle 3D est ensuite renvoyée au chirurgien. Il peut alors choisir l’implant ad hoc et le positionner virtuellement de façon optimum.

Des gabarits sur mesure

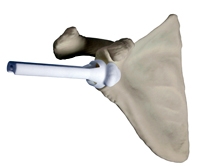

Les éléments renvoyés à Aston médical permettent la conception des gabarits sur mesure pour restituer pendant la chirurgie la planification faite. Les fichiers ainsi définis prennent ensuite la direction de Finortho qui réalise quatre pièces sur mesures sur sa machine de fabrication additive. Deux de ces pièces sont cruciales : ce sont les gabarits qui, placés aux extrémités des deux os devant recevoir la prothèse permettront de réaliser son positionnement idéal. Un positionnement en tout point conforme à ce qui a été prévu de façon virtuelle. Deux pièces complémentaires, la réplique des os concernés, servent de repère au chirurgien.

La nouvelle procédure change le mode de travail du chirurgien. « Il lui faut plusieurs opérations avant de maîtriser le procédé, explique Christophe Alépée, président d’Aston Médical. À terme, le but est de remplacer l’ensemble de l’instrumentation par un ensemble minimal et de ne mettre à disposition du chirurgien que la bonne prothèse ».

Des projets à l’étude

Si l’opération est simplifiée, paradoxalement, le temps de réalisation du dispositif rallonge les délais. Il faut compter une semaine pour la reconstruction 3D effectuée chez Aston Médical, à l’aide de logiciels de l’entreprise belge Materialise, et pas moins de trois semaines pour la fabrication, préparation et expédition des gabarits de la prothèse par Finortho. Le cycle de fabrication lui-même n’est au plus que de 72 heures. Toutefois, « nous n’en sommes encore qu’aux débuts d’un processus qui a vraiment démarré au cours de l’année 2012 pour Aston », plaide Christophe Alépée.

L’entrepreneur est convaincu de l’énorme potentiel de la fabrication additive et, sans dire précisément lesquels, a de nombreux projets à l’étude. Son entreprise participe d’ailleurs activement au projet Fadiperf mené par le Cetim autour de la fabrication de dispositifs médicaux par ce procédé.

Contacts :