Note de veille : retour sur le MSTAM 2016

Le monde de l’aéronautique s’intéresse plus que jamais à la fabrication additive. La seconde édition du symposium international Materials Science and Technology of Additive Manufacturing, qui s’est déroulée à Brême les 17 et 18 février 2016, en apporte une preuve de plus. La surveillance et la qualité des pièces en titane et en aluminium réalisées par procédés additifs, thèmes principaux de l’événement, sont au programme de cette note de veille.

Le second symposium international Materials Science and Technology of Additive Manufacturing s’est déroulé les 17 et 18 février 2016 à Brême. L’événement s’est notamment attardé sur la surveillance du procédé et l’assurance de la qualité des pièces en fabrication additive, dans le contexte d’Industrie 4.0, sujets de cette note de veille.

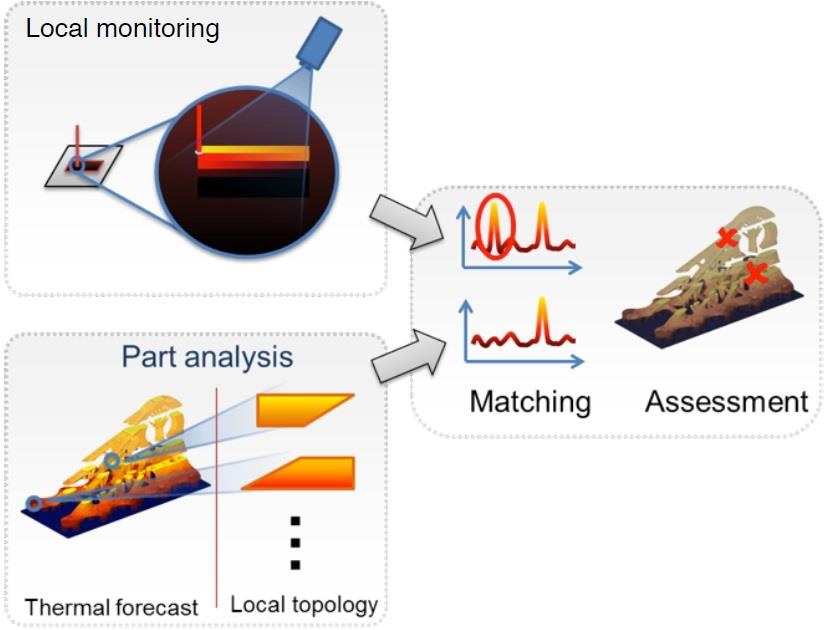

Dans ce domaine, selon le professeur Vasily Ploshikhin de l’Université de Brême, comme dans les constructions en Lego des enfants, la première étape est la qualité des briques de matériaux : la poudre. Vient ensuite la qualité de la microstructure qui résulte du grand nombre de microsoudures de recouvrement : environ 3 km de microsoudures par cm3 de matériau consolidé ! Pour garantir la qualité des pièces, des centaines de kilomètres de microsoudures doivent être monitorés. Selon Vasily Ploshikhin, la meilleure qualité des pièces vient par une optimisation des paramètres locaux et la surveillance des pièces associée à la connaissance de l’historique thermique, toujours au niveau local.

L’aéronautique investit

Une chose est sûre, le monde aéronautique s’est emparé du sujet et ne compte pas en rester là. À l’image de la filiale d’Airbus Premium Aerotec (PAG), qui vient de créer un centre de compétences pour aérostructures en impression 3D. PAG est en train de suivre sa roadmap d’industrialisation de pièces en titane (fin 2016) et en aluminium (fin 2018). Sa capacité devrait atteindre 100000 heures de fabrication additive en 2016 et jusqu’à 1800000 heures en 2020 !

Le groupe Safran s’est penché, quant à lui, sur la comparaison des procédés EBM (Electron Beam Melting) et LBM (Laser Beam Melting ou SLM Selective Laser Melting) pour des pièces de moteurs à propulsion liquide. L’avantage de la fabrication additive pour ce type de pièces en titane ? Elle permet de réduire les délais de réalisation (8 semaines entre la définition et la première pièce), d’augmenter la liberté de conception et l’intégration de fonctions et, surtout, de réduire les masses et les coûts de plus de 50%. Dans le groupe, le choix du procédé entre EBM et LBM se fait sur des critères de disponibilité de la poudre, de taille de la pièce (risques de distorsions et de fissures) et de rugosité.

De son côté, Airbus Group a évalué les capacités du LBM à générer des pièces de haute qualité en aluminium. Notamment, doubler la puissance du laser pourrait multiplier par 6 à 8 le rendement et la taille de la zone fondue et les post-traitements de compression isostatique à chaud (HIP) peuvent apporter une densification significative après LBM d’aluminium, mais sans restaurer des performances qui seraient insuffisantes.

Retrouvez la « Note de veille - MSTAM 2016: Surveillance et qualité des pièces en titane, aluminium, nickel en fabrication additive aéronautique » sur le site cetim.fr, rubrique « Mécathèque ».