Nettoyage : une sélection de technologies propres pour les industriels

Nouvelles générations de solvants organiques, CO2 supercritique, dégraissage par vapeur sèche : trois industriels s’expliquent !

Le grand programme de R&D Ecotec du Cetim, réalisé en partenariat avec le CEA, le Cirimat, l’Ademe et avec des financements de l’Union européenne, a porté ses fruits. Aujourd’hui, trois nouvelles technologies de nettoyage sont à l’honneur.

« Nous avons mis au point un mélange breveté de solvants organiques, renfermant des substances sélectionnées pour garantir le respect de l’homme et de son environnement », dit Jean-Philippe Testa, P.-d.g d’Arcane Industries. Nous souhaitons aujourd’hui généraliser l’utilisation de ces solvants écoresponsables dans les machines à laver industrielles ». L’objectif à terme ? Définir avec le Cetim un solvant adapté à une ou plusieurs machines de nettoyage en cours de développement avec des industriels.

Les recherches sur le nettoyage à la vapeur sèche ont conduit au codéveloppement d’une machine nettoyant à la vapeur en circuit fermé. Avec cette approche, le Cetim n’est rétribué que sur les Royalties à l’issue de la commercialisation. « Nous avons pu établir, en commun avec le Cetim, le cahier des charges de cette machine qui permettra de nettoyer et de dégraisser avec de l’eau et de la vapeur, sans faire usage d’additifs, des pièces disposées dans un panier standard », indique Philippe Ridel, le P.-d.g de l’entreprise éponyme. Cette machine parvient aujourd’hui en fin de développement.

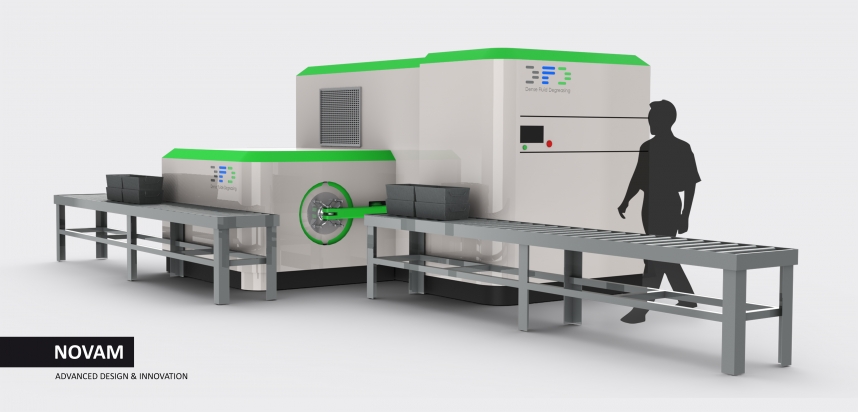

Côté DFD, la nouvelle machine fonctionnant au CO2 Supercritique (CO2 SC) a été élaborée en codéveloppement avec le Cetim. Ce procédé 100% à sec combine les atouts d’un gaz et d’un liquide. « Dans cette machine, les particules d’usinage sont séparées par gravité au fond de la cuve, tandis que le CO2 SC embarque les autres polluants (huiles de coupe, fluides de traitement de surface, etc.) », explique Sylvie Berruel, Business Developer de DFD. Totalement purifié à l’issue du processus, le CO2 est alors recyclé à l’état liquide dans la machine. Au bilan écologique s’ajoute alors une réduction notoire du coût d’exploitation… supérieure à 25 % ! « Ce résultat a été obtenu aussi grâce à la stratégie d’écoconception menée avec le Cetim », continue Sylvie Berruel.

Plus d’informations dans Cetim Infos n° 227 d’octobre 2014.